為了實(shí)現(xiàn)干切削,空氣加工、微量潤滑(MQL)和低溫冷卻加工是墊腳石��。然而�,加工總是伴隨著某些困難�,因此這些方法都沒有提供一個(gè)完整的解決方案。因此���,本文回顧了不同加工工藝對不同材料使用的各種MQL方法���。它還突出了這一領(lǐng)域研究的未來工作方向。

介紹

由于經(jīng)濟(jì)和生態(tài)壓力�����,工業(yè)界正在尋求減少金屬切削過程中潤滑劑消耗的方法��。ISO14000系列標(biāo)準(zhǔn)的總體目標(biāo)是在社會經(jīng)濟(jì)要求的平衡下保護(hù)環(huán)境����。簽署這些標(biāo)準(zhǔn)的行業(yè)將需要量化和證明減少主要的五個(gè)要素����,即有害空氣排放、水污染、廢物管理���、土地污染以及自然資源和原材料保存[1-5]���。

潤滑和散熱是控制刀具磨損的基本方法。事實(shí)證明���,洪水冷卻雖然在較低的切削速度下非常有效�,但在較高的速度下無效����,因?yàn)楫a(chǎn)生熱量較多,冷卻劑不能到達(dá)關(guān)鍵區(qū)域(刀具工件界面)�,因此界面不能冷卻。因此���,微量潤滑(MQL)作為另一種選擇�����,可以詳細(xì)研究�,以達(dá)到預(yù)期的目標(biāo)�����。

任何加工操作的目標(biāo)都是通過提高質(zhì)量和生產(chǎn)率來降低加工成本。這是可能的�����,如果加工是在最大的切削參數(shù)�����,同時(shí)能夠?qū)崿F(xiàn)提高刀具壽命(TL)�。另一個(gè)主要重點(diǎn)是有最小的零件拒絕和最小的停機(jī)時(shí)間。特別是在加工中����,許多參數(shù)及其相互作用影響切削性能,如切削液(類型�、應(yīng)用方法����、應(yīng)用量、流量�����、壓力等。刀具(刀具材料���、硬度��、刀具涂層�����、刀具尺寸����、刀具長度�����、刃數(shù)�、角度、鼻半徑等���。機(jī)床(剛性��、功率�����、刀架類型���、刀具夾緊等���。);工件(材料����、硬度、尺寸等����。以及加工參數(shù)(速度、進(jìn)給量����、切割深度和操作類型)[6]。

雖然已經(jīng)有許多關(guān)于這個(gè)主題的評論文章��,但這種嘗試有其自身的優(yōu)點(diǎn)�。對四種不同材料的加工工藝進(jìn)行了細(xì)致的研究�����。研究的主要力量在于表格和圖形表示。此外�,它還有助于該領(lǐng)域的同事進(jìn)行研究。它強(qiáng)調(diào)了未觸及的操作參數(shù)�����,可證明對今后在這一領(lǐng)域的任何研究都非常有用����。

這篇文章條理清楚。首先是介紹����,然后是單獨(dú)的標(biāo)題,討論了切削液����、MQL技術(shù)以及各種材料和工藝的加工,即車削�����、銑削���、鉆孔和磨削����。每個(gè)審查部分后面都有一個(gè)結(jié)論,總結(jié)可能有用的要點(diǎn)��。

切削液

切削液在提高生產(chǎn)率方面起著重要作用���。在加工過程中�,利用切削液來帶來冷卻效果和潤滑效果��,并將形成的切屑從切削區(qū)[7]帶走���。

冷卻效果對降低溫度對刀具和被加工工件的影響起著重要作用����。由于摩擦系數(shù)低�,潤滑劑有助于以更好的方式去除前耙表面的碎屑。這可能會減少刀具上的堆積邊緣(BUE)��,也可能提供更好的表面光潔度�。此外,它帶走了切屑產(chǎn)生迅速從刀具和加工表面的工件��。此外,芯片帶走了一定量的熱量[8��,9]����。

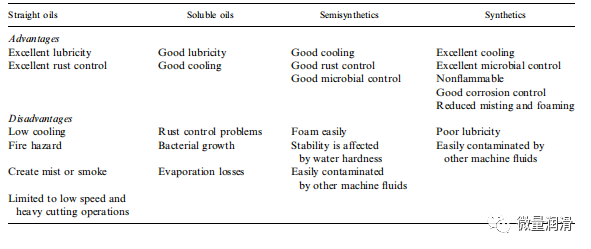

切削液可分為四類:切削油��,可溶性油(乳化油��,乳化液)��,合成(化學(xué))流體����,半合成(半化學(xué))流體。切割油也被稱為純油或直切油����,因?yàn)樗鼈儊碓从谑汀游锘蚴卟?�。它們用于低溫和低速切削操作�。可溶性油基本上是懸浮在水中的油滴��。它們是通過將油與乳化劑混合在水中(這增加了乳液的穩(wěn)定性)來制造的)。它含有基礎(chǔ)油��、乳化劑和其他添加劑��?���;A(chǔ)油可以是礦物油或植物油;其他添加劑包括中和劑�;以及潤滑添加劑,如抗磨����、極壓(EP)添加劑,生物殺菌劑��、殺菌劑和泡沫抑制劑��。乳化劑將油分散在水中�,使水中油乳[10]穩(wěn)定。乳化液中的水會引起生銹����、細(xì)菌生長和蒸發(fā)損失。在高接觸壓力和高溫下����,硫�����、氯和磷基化學(xué)品等EP添加劑將改善潤滑。因此�����,該薄膜具有較低的剪切強(qiáng)度和良好的抗焊性能�。因此,EP添加劑可以有效地減少摩擦和磨損�����。乳化過程允許減少熱量���,因此可以實(shí)現(xiàn)更高的切削速度的加工�。此外����,它可以用水稀釋,以降低成本和火災(zāi)風(fēng)險(xiǎn)�,降低油霧化率�����。乳劑的主要缺點(diǎn)是真菌和細(xì)菌的生長�����,這增加了健康危害��,降低了切削液的使用壽命����。因此�,為了控制切削液中的細(xì)菌生長,必須使用化學(xué)添加劑����,但它們對操作人員和環(huán)境都是危險(xiǎn)的。礦物基切削劑是從石油中提取的�。此外,礦物油有兩種類型-石蠟和環(huán)烷烴���。它們的生物降解性差��,因此可能污染環(huán)境�。合成和半合成切削液通常與水和各種化學(xué)物質(zhì)混合。添加的化學(xué)物質(zhì)傾向于防銹����,改善潤滑,降低表面張力���。合成基切削劑往往具有良好的冷卻劑性能��,但其潤滑劑性能低于其他切削液類型。半合成切削液是合成切削液和乳化液的組合����。半合成切削劑往往含有較少的油(20-30%的油),而合成切削液則不含油�。不同類型切削液的相對優(yōu)缺點(diǎn)見表1。

近年來����,許多研究人員的傾向已經(jīng)轉(zhuǎn)向蔬菜基切削液[11]。植物油具有良好的潤滑性能�����、較高的閃點(diǎn)和較好的沸點(diǎn)�����,因此霧損失較小。它們具有較高的粘度指數(shù)�,但植物油的熱穩(wěn)定性和氧化穩(wěn)定性有限。

巴拉迪對不同加工工藝的潤滑劑類型進(jìn)行了較為深入的研究���。他提供了切削液概述�����,并進(jìn)一步介紹了切削液的分類和組成�。此外��,還[12,13]介紹了金屬切削技術(shù)的清洗問題����,重點(diǎn)是切削液的處置及其回收利用。

選擇合適的切削液是最重要的���,因?yàn)樗鼤绊懠庸ば阅?TL���、切削力[CF]、表面粗糙度��、功耗等。) 選擇是基于工件�、刀具材料和金屬切削過程類型等參數(shù)。含硫和含氯添加劑的切削液不應(yīng)分別與鎳基合金和鈦用���。一般情況下�����,具有高潤滑能力的切削液一般用于低速加工�����,如對難以切削的材料進(jìn)行螺旋切削,而具有高冷卻能力的切削液一般用于高速加工[6]�。

加工過程中使用的切削液會對操作者的健康產(chǎn)生負(fù)面影響,因?yàn)楹笳邥蚋邏汉透邷囟纬伤F���。這會導(dǎo)致操作員不自覺地吸入這些顆粒物���,從而導(dǎo)致嚴(yán)重的健康問題。霧�、煙、煙和氣味甚至?xí)饑?yán)重的皮膚反應(yīng)�。與切削液的物理接觸可能會導(dǎo)致操作員出現(xiàn)皮膚病問題�。機(jī)床部件需要清洗���,以去除任何切削液殘留物��,這可能需要額外的時(shí)間和成本�。此外�,大多數(shù)用于加工的切削液都是石油源,石油基切削液的造成水污染�、空氣和土壤污染。

表1-不同切削液[6]的比較

Shokrani等人����。在他們的工作中,回顧了硬�����、非均勻和延性材料的加工��。此外�����,他們還確定了在加工[14]中造成麻煩的材料特性。它們被定義為基于高切割溫度(CT)和短TL標(biāo)準(zhǔn)的“機(jī)器難”材料���。他們找不到任何合適的切削液分類�。許多類型的冷卻劑被用于工業(yè)[15,16]���。但與健康和環(huán)境有關(guān)的某些問題以及與成本和處置有關(guān)的因素也[6,17]存在�。支持切割的方法是干燥����、低溫和MQL切割,但沒有提供完整的解決方案��。這構(gòu)成了本文的動機(jī)�����,其中對MQL及其適用于各種加工過程的變體進(jìn)行了回顧���。

微量潤滑

傳統(tǒng)的冷卻劑應(yīng)用系統(tǒng)是洪水冷卻劑系統(tǒng)。在這種情況下�����,切削液的大量射流被施加在切削區(qū)��,從而使其非常不經(jīng)濟(jì);此外�����,切削液的可達(dá)性也存在問題�。霧潤滑的替代方法已被證明是一個(gè)更好的選擇,其中空氣和切削液的混合物被施加到切割區(qū)�。它具有更好的可達(dá)性,因?yàn)楦邏?���,而流?lt;30mL/h。與洪水冷卻相比���,這個(gè)數(shù)量很小��。所需空氣壓力從2到6巴[18-20]不等]���。

材料的加工

本節(jié)介紹了與Inconel、鈦和Al材料加工有關(guān)的一些問題����。

加工Inconel

這些材料具有很高的溫度強(qiáng)度和良好的耐蝕性,因此在航空航天工業(yè)中得到了應(yīng)用。由于這種艱苦的性質(zhì)����,他們伴隨著某些問題,如差的TL和力量����。隨著重復(fù)BUE的形成和去除,Notch磨損是遇到的另一個(gè)問題����。這也伴隨著由于冶金轉(zhuǎn)變而產(chǎn)生的殘余應(yīng)力的產(chǎn)生。

內(nèi)錐合金的加工可以通過低20-30米=分鐘的膠結(jié)碳化物工具(K20級)進(jìn)行����。在較高的速度在100米=分鐘范圍內(nèi),它是機(jī)械使用涂層碳化物工具���,但只有在干燥的條件下���。氧化電阻對加工這些材料至關(guān)重要,因此PVD(鈦鋁N)涂層在此目的上是最可靠的��。除此之外�,它們還具有高溫化學(xué)穩(wěn)定性、低熱傳導(dǎo)和高熱硬度[21]等特性��。如果在200-700=分鐘的范圍內(nèi)有更高的速度��,使用陶瓷工具��,但它們?nèi)菀装l(fā)生熱開裂�����。鋁2O3-鈦C也用于更快的機(jī)器內(nèi)錐���。

Thakur等人���。對車削參數(shù)對Inconel表面特性的影響進(jìn)行了研究。用于切割的刀片由碳化鎢組成��。結(jié)果表明���,比切削壓力是除微觀結(jié)構(gòu)改變外的重要參數(shù)���,甚至對顯微硬度(MH)進(jìn)行了評價(jià)。顯微組織和MH分析表明���,通過[22]優(yōu)化切削參數(shù)�����,甚至可以控制加工硬化�����。

鈦加工

鈦及其合金具有巨大的比強(qiáng)度���,使其具有耐腐蝕和抗斷裂等性能��,從而成為航空航天應(yīng)用的良好候選材料���。它具有廣泛的工程應(yīng)用,有多種形式�。這些材料的成本與它們的其他變體相比有些高,因?yàn)樘崛∵^程困難�,甚至熔化問題。為了降低成本����,它們是通過鑄件、等溫鍛造或粉末冶金等方法生產(chǎn)的�����。甚至這些零件也需要某種加工(精加工)�����。鈦及其合金很難加工�����,因?yàn)橛捎诘毒呓佑|面積小��,產(chǎn)生的芯片很薄�����。此外�,鈦及其合金的熱導(dǎo)率很低,而由于接觸面積低����,產(chǎn)生的應(yīng)力很高;這會產(chǎn)生很高的切削溫度�。

鈦及其合金對刀具材料具有很高的反應(yīng)性,特別是在較高的溫度下����。在加工這些合金時(shí)����,存在許多問題�。此外,這些合金與間隙氧和氮也有很高的反應(yīng)性�,這反過來又導(dǎo)致硬化。這種硬化導(dǎo)致刀具磨損增加�,使加工過程非常不經(jīng)濟(jì)。由于鈦的彈性模量[23]低�,機(jī)床顫振是鈦加工過程中遇到的另一個(gè)問題。伊祖古武和王試圖優(yōu)化鈦及其合金的加工工藝�����。他們鋪設(shè)應(yīng)力的主要步驟是消除磨削過程��,這將導(dǎo)致提高加工性能�,并降低加工成本。為此�,他們建議使用立方氮化硼(CBN)和金剛石工具來完成這些合金。他們還強(qiáng)調(diào)�,與化學(xué)氣相沉積(CVD)涂層或克里姆工具相比,使用直碳化鎢刀具加工這些合金�,因?yàn)樗鼈兎磻?yīng)較少�,具有較好的導(dǎo)熱[24]��。

鋁的加工

鋁合金是最常見的材料���。材料的熔點(diǎn)低,膨脹系數(shù)更高�,加上相對的柔軟性和彈性,使得產(chǎn)生的熱量必須消散���。否則很難保持工件的公差�����。鋁合金通常含有大量的Si���,使它們成為粘合劑,促進(jìn)快速熱產(chǎn)生���,導(dǎo)致芯片焊接和BUE[25]�。與其他材料相比���,Al合金的加工容易得多��,因?yàn)樗且环N相對柔軟的材料�,從而導(dǎo)致更長的TL和更少的CF。但除了這些性能外����,為了取得令人滿意的結(jié)果,還必須滿足的其他因素是材料粘附問題以及BUE的形成����,從而縮短了TL并導(dǎo)致其他加工問題。因此���,為了[26]取得適當(dāng)?shù)慕Y(jié)果����,高度推薦一個(gè)適當(dāng)優(yōu)化的刀具幾何形狀以及加工參數(shù)用于Al及其合金的加工�����。

使用mql進(jìn)行加工:車削

車削是一個(gè)過程����,由刀具和一個(gè)剛性的刀位組成,當(dāng)工件旋轉(zhuǎn)時(shí),它跟蹤螺旋刀具路徑���。它是圓柱形項(xiàng)目[27]的加工過程��。

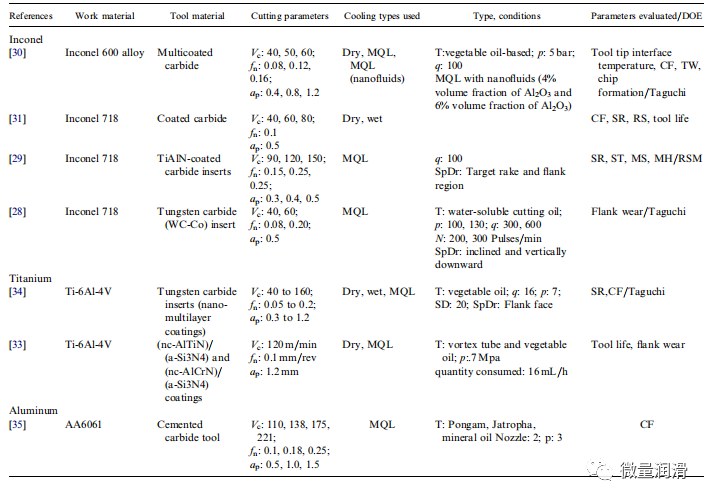

Thakur等人��。試圖利用MQL工藝提高Inconel合金的加工性能���。他們優(yōu)化了各種參數(shù),如壓力����,進(jìn)料����,切割速度,脈沖頻率�����,以及應(yīng)用方向�����。各參數(shù)的最佳值為13MPa、0.05mm=min�、40m=min、300脈沖=min���,并向切削液方向傾斜�。在另一項(xiàng)研究中��,Thakur等人��。對Inconel718進(jìn)行了實(shí)驗(yàn)���,證明MQL可用于這些超合金的加工��,并[28]獲得了最優(yōu)的切削參數(shù)�。他們還提出了相關(guān)性和連接測試的側(cè)面磨損�。目前的研究范圍相當(dāng)有限,因?yàn)橹谎芯苛说毒吣p����,這可以在考慮表面粗糙度和溫度測量的情況下加以擴(kuò)展。也來自表1��,CheHaron等人�。還進(jìn)行了Inconel的車削,并使用涂層碳化物工具研究了表面完整性,從而評估了各種參數(shù)�。對車削表面的形貌研究表明,表面粗糙度隨進(jìn)給速度的增加而增大���。顯微組織分析表明���,在高速切削過程中發(fā)生塑性變形,變形方向與切削方向平行�����。在頂機(jī)表面獲得較高的MH值�����,逐漸降低到基材硬度在320~280HV[29]之間�����。Inconel(參見表1)由Vasu和PradeepKumar Reddy在MQL(與納米粒子)下加工)��。他們發(fā)現(xiàn)���,與干濕加工[30]相比,MQL的表面粗糙度(SR)、溫度��、CF和刀具磨損(T W)降低����。這篇文章的主要注意點(diǎn)似乎是在進(jìn)行實(shí)驗(yàn)時(shí)的速度范圍-它是向較低的一側(cè)。對inconel718進(jìn)行了加工實(shí)驗(yàn)����。研究的目的是降低生產(chǎn)成本和環(huán)境安全。碳化涂層工具和速度的上升被證明是實(shí)現(xiàn)目標(biāo)的主要因素���。在殘余應(yīng)力的比較中��,發(fā)現(xiàn)使用潤滑劑可以控制拉伸應(yīng)力���,盡管通過提高切削速度[31]可以降低其影響。利用有限元方法對Ti6Al4V的三種冷卻方法和連續(xù)和中斷類型進(jìn)行了研究���。結(jié)果表明����,在連續(xù)切削中��,干切削在降低切削參數(shù)時(shí)是有效的。在較高的進(jìn)料速度和速度以及中斷冷卻時(shí)�����,MQL的效果更好�。因此,MQL是一種比洪水冷卻[32]更合適的冷卻潤滑劑���。Liu等人��。努力證明干加工和MQL是加工鈦?zhàn)詈线m的工藝�����。刀具涂層是實(shí)現(xiàn)高速加工和綠色制造的關(guān)鍵因素之一�����。觀察到(NC-AlTiN)=(a-Si3N4)刀具只經(jīng)歷了粘著磨損�,而(NC-AlCrN)=(a-Si3N4)刀具則經(jīng)歷了各種形式的磨損���。還發(fā)現(xiàn)(NC-AlTiN)=(a-Si3N4)刀具的磨損率較低,導(dǎo)致TL[33]延長����。在MQL條件下����,對鈦合金進(jìn)行了車削實(shí)驗(yàn)��。在MQL設(shè)置中使用渦流管來幫助壓縮空氣的冷卻�。他們評估了處理效率、CF和SR�����。他們報(bào)告飼料率是影響SR和CF的重要因素����。結(jié)果表明,MQL在干切和洪水切之間�。在MQL切割中得到的CF比在洪水切割[34]中大一點(diǎn)。在MQL條件下��,Shashidhara和Jayaram進(jìn)行了鋁車削(修改版的切削油)���,并測量了CF�。他們說�����,植物油麻瘋樹在加工時(shí)效果更好。他們還指出���,與其他流體[35]相比���,EJME(環(huán)氧化麻瘋樹甲酯)是一種更好的切削液,用于加工鋁��?���;诟咻斎胱兓膮?shù)選擇是非常好的。為了進(jìn)一步改進(jìn)結(jié)果�����,可以對植物油等冷卻劑進(jìn)行同樣的實(shí)驗(yàn)����,并對結(jié)果進(jìn)行比較。

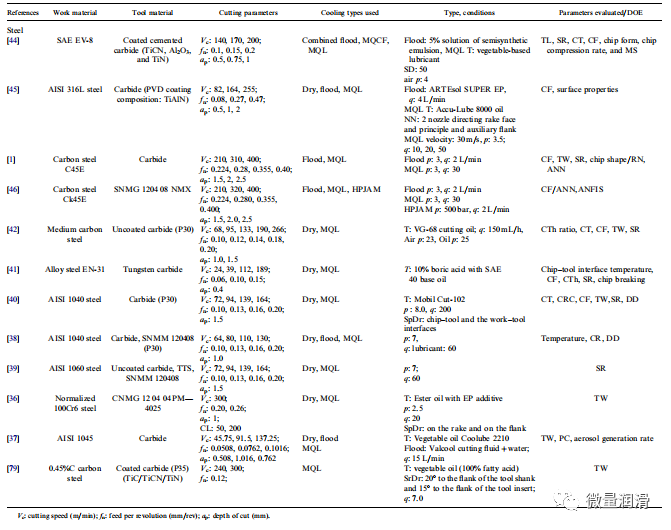

過去許多研究人員進(jìn)行了鋼的車削(表2)����。Attanasio等人。成功地證明了MQL在應(yīng)用于工具側(cè)翼時(shí)提供了更好的TL��,而在應(yīng)用于工具耙[36]時(shí)則是如此��。使用了一個(gè)雙變量系統(tǒng)���,給出了結(jié)果的線性趨勢����。一個(gè)三變量系統(tǒng)可能會給出不同的結(jié)果����,盡管實(shí)驗(yàn)數(shù)量可能略有增加。對其他材料也可以進(jìn)行同樣的研究���。李和梁證明MQL對CT有主導(dǎo)作用��,也有助于減少TW���。據(jù)報(bào)道,MQL還降低了切向切削力的[37](表3)���。在MQL上進(jìn)行了大量的實(shí)驗(yàn)����,通過大量的速度和進(jìn)料組合來轉(zhuǎn)動鋼樣品。

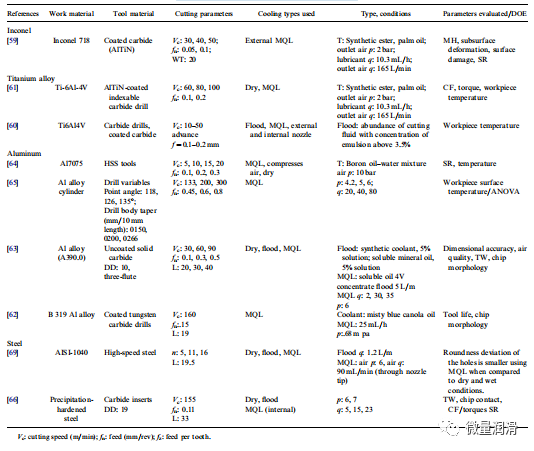

表2�。-在MQL下轉(zhuǎn)換各種材料(第一部分)。

為此目的使用了未涂覆的碳化物刀片��。發(fā)現(xiàn)CT等重要因素降低��,而MQL[38]的尺寸精度提高��。另一系列的實(shí)驗(yàn)研究了植物油在不同組合條件下���,用未涂覆的碳化物插入件對鋼的CT�����、SR����、DD和TW的影響�����。結(jié)果表明,在TW�、SR和CT[39]中,尺寸精度有所提高����,但顯著降低����。上述研究的更好部分是切削速度的變化,切削深度(DOC)也有了適當(dāng)?shù)淖兓?����。但壓力和流量等MQL參數(shù)可以改變����。Dhar等人。對AISI-1040鋼的MQL和干潤滑性能進(jìn)行了實(shí)驗(yàn)比較�。結(jié)果表明,摩擦減小�,BUE形成。當(dāng)切削區(qū)溫度降低[40]時(shí)�,注意到切屑和刀具界面的改善。在另一項(xiàng)研究中��,MQL被證明是一種可行的替代傳統(tǒng)切削液。研究了不同加工條件下切削力�、CT、CTH和表面粗糙度的變化��。在工具-芯片界面溫度降低了20-30%���,CF降低了5-12%��,CTH在干車削上降低了12-17%����,而表面光潔度改善了[41]�����。輸入?yún)?shù)的變化已經(jīng)做得很好�����,但切割深度為0.4毫米在較低的一側(cè)��。選擇大約1毫米的切割深度將提供更有意義的結(jié)果���,以及MQL參數(shù)的變化��。Ali等人����。比較干切和MQL,測量CTH比��、CT�����、CF��、TW和表面粗糙度��。觀察到CTh比值呈上升趨勢�����,速度和進(jìn)料值呈上升變化�。由于高速M(fèi)QL射流反過來降低了芯片負(fù)載�,CF出現(xiàn)了下降趨勢。觀察到的另一個(gè)有利點(diǎn)是TW的減少和表面光潔度[42]的改善����。Sharma和Sachdeva從TW和表面粗糙度的角度評估了MQL、洪水冷卻和干燥條件下的加工。使用涂層硬質(zhì)合金刀具對低碳鋼進(jìn)行的車削試驗(yàn)表明��,與其他兩種冷卻條件相比�,MQL是一種更好的選擇[43]。對車削用鋼試件進(jìn)行了液泛冷卻�、多點(diǎn)冷卻和粉碎試驗(yàn)研究。為了開展這項(xiàng)研究�����,采用高壓射流的切削液和適用于不同地區(qū)的切削區(qū)或刀具����。結(jié)果證明,將流體射流應(yīng)用于刀-屑界面可降低TW和CF��,而TL呈上升趨勢[44]��。對AISI316L鋼的表面性能進(jìn)行了觀察�,并對干燥和MQL工藝的結(jié)果進(jìn)行了比較。給出了切削參數(shù)變化對SR��、CF和表面缺陷等因素的影響����,并對該工藝進(jìn)行了回歸分析���,將SR作為切削區(qū)冷卻和潤滑條件的函數(shù)。最后�����,通過對重要參數(shù)的適當(dāng)選擇���,MQL和干切削結(jié)果可以與洪水切割[45]相媲美�。刀具磨損和刀具壽命的研究也可以遵循相同的參數(shù)和使用不同的材料�����。Gordana等人���。建議MQL作為傳統(tǒng)加工工藝的良好替代方案。他們通過改變各種加工參數(shù)來研究車削過程中的碳鋼樣品���,輸出參數(shù)為CF��、SR��、TW�、TL和芯片形狀[1]。Cica等人����。對碳鋼樣品進(jìn)行了車削,并比較了常規(guī)�、MQL和高壓射流輔助加工(HPJAM)技術(shù),并以CF為響應(yīng)參數(shù)���。與傳統(tǒng)的加工工藝相比�,這兩種情況下的結(jié)果都較低�。

因此,內(nèi)錐合金以較低的速度轉(zhuǎn)彎可以通過膠結(jié)碳化物(K20級)工具進(jìn)行�,而在干燥條件下較高的切割速度可以通過涂層碳化物工具進(jìn)行。直碳化鎢可用于鈦合金的加工����,因?yàn)镃VD涂層碳化物和陶瓷與鈦反應(yīng)。

推薦使用納米粒子和MQL用于Inconel合金����。渦流管的使用可以提供涼爽的空氣,這可以進(jìn)一步提高M(jìn)QL的有效性��,同時(shí)轉(zhuǎn)動鈦�����。此外,Inconel合金的MQL車削結(jié)果介于干切削和洪水切削之間��。MQL對鋁的車削是有效的�����。研究了硬質(zhì)合金和涂層硬質(zhì)合金刀具的合金化工藝�。大多數(shù)作者已經(jīng)表明,與干式加工相比����,MQL加工在性能上有了足夠的提高,如果與洪水加工進(jìn)行比較��,則可以獲得更有意義的結(jié)果(僅有一些現(xiàn)有的研究)�。結(jié)果表明�,MQL主要降低了CT,增強(qiáng)了芯片與刀具的相互作用�����,從而提高了刀具的壽命����,降低了CF����。刀具尖端損失小����,磨損小,導(dǎo)致表面性能改善�。從綜述中可以看出,MQL是一種更好的鋼樣品加工工藝����,提供了更好的結(jié)果。

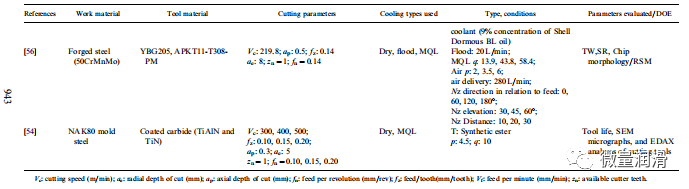

使用mql進(jìn)行加工:銑削

表4顯示了對銑削過程進(jìn)行的各種研究的信息����。Zhang等人。采用干切割和MCQL技術(shù)加工Inconel718����,在切割區(qū)涂上植物油和低溫空氣。輸出參數(shù)為TW和CF�����。據(jù)報(bào)道,TW是由于工件切削刃嚴(yán)重切屑而發(fā)生的���。觀察到MCQL能提供更好的TL����,與干法加工相比����,這是1.57倍。在觀察CF的同時(shí)��,與干燥系統(tǒng)相比���,MCQL再次顯示出較低的值��,這是由于植物油[47]的潤滑作用而降低了各界面的摩擦力�����。所做的工作有一個(gè)巨大的范圍,進(jìn)一步的發(fā)展�����,因?yàn)楦嗟乃俣蕊暳辖M合可以使用,以及各種優(yōu)化技術(shù)的應(yīng)用����。采用干法切割、洪水冷卻和MQL技術(shù)對鈦進(jìn)行加工���。主要考慮了輸入?yún)?shù)����,如速度��、進(jìn)給量�����、切割深度和刀具載荷�。觀察并比較TL和CF值。觀察到����,在MQL的情況下,與干切相比����,TL和CF的值較低�����,并且這些值也與洪水冷卻系統(tǒng)的值相當(dāng)��??梢越忉?,MQL由于其成本因素而有可能取代洪水冷卻系統(tǒng),因?yàn)槔鋮s的需要是由切割區(qū)的聚焦良好的冷卻劑射流來滿足的���,而不是淹沒整個(gè)區(qū)域�����,從而節(jié)省了大量的成本[48]�。Liu等人����。用MQL工藝對鈦進(jìn)行了加工試驗(yàn)。它們改變了MQL參數(shù)���,如噴嘴角度��、噴霧壓力和潤滑劑流量[49]��??梢钥闯?�,這些輸入?yún)?shù)對CF和溫度都有錨定效應(yīng)�����?�?諝鈮毫Φ膬?yōu)化以及噴涂距離對銑削過程的效率有很大的影響�。此外,MQL的有效性在太大或太短的距離下降低了MQL霧的滲透性�����。噴吹角對噴吹效果影響不大��,油流率對噴吹效果影響較大���。此外��,還可以根據(jù)冷卻液的密度和粘度來研究冷卻液的變化��。在最近的一項(xiàng)研究中�,蔡等人。對Ti-6Al-4V進(jìn)行了銑削����,在MQL加工的同時(shí)對供油率進(jìn)行了應(yīng)力處理,以研究其對各種參數(shù)的影響�����?����?梢越忉?��,形成的MQL霧能夠以非常有效的方式滲透到切割區(qū)空隙中�,作為一種非常好的潤滑劑���。這種潤滑效應(yīng)導(dǎo)致CF和SR的顯著減少�。

還觀察到��,從2 mL=h增加到14 mL=h會導(dǎo)致CF和SR的急劇減少���。此外�,還觀察到液體流速的增加僅在10 mL=h之前有效,此后影響不大��。還觀察到���,隨著流體流速的增加,MQL會導(dǎo)致碎屑長度減少[50]���。另一系列實(shí)驗(yàn)使用無涂層硬質(zhì)合金刀片��,通過使用幾種冷卻技術(shù)組合(如干��、濕���、MQL(無冷卻空氣)和MQL(有冷卻空氣))對Ti-6Al-4v進(jìn)行加工實(shí)驗(yàn)。結(jié)果可以從SR�����、CF�、TW等響應(yīng)參數(shù)以及芯片形貌來解釋。在響應(yīng)參數(shù)方面�����,MQL與冷卻空氣有可能給出更好的結(jié)果,導(dǎo)致SR和TW值的急劇下降����,從而驗(yàn)證了它是傳統(tǒng)技術(shù)[51]的一個(gè)很好的替代方案。托孫和Huseyinoglu在使用TiCN���、高速鋼(HSS)和WC-Co等多種刀具材料的同時(shí)對Al進(jìn)行了銑削���。可以得出結(jié)論�����,與其他變體相比���,用WC-Co工具進(jìn)行的加工可以得到更好的結(jié)果��。還可以解釋���,MQL工藝的效率可以從其產(chǎn)生的霧的滲透性來評估。霧的濃度或體積濃度比對SR等參數(shù)有獨(dú)裁的影響��,其中1:9的濃度比9:10的霧進(jìn)入切割區(qū)空隙[52]的穿透效果好得多?�?紤]到噴嘴的設(shè)計(jì)�����,并對不同規(guī)格的噴嘴進(jìn)行實(shí)驗(yàn)��,可以進(jìn)一步加強(qiáng)所做的工作��。由Boswell和Islam進(jìn)行的Al加工成功地證明了適合于端銑的MQL環(huán)境��。他們報(bào)告說����,MQL的切削力最低�����,其次是MQLt冷卻空氣�����,表明加工性能有效���。此外���,MQL和MQLt冷卻空氣達(dá)到與洪水冷卻劑兼容的表面光潔度��。他們將空氣冷卻tMQL組合在一個(gè)合適的重新設(shè)計(jì)的噴嘴中����。雖然使用少量植物油的空氣冷卻并不是一個(gè)完全干燥的過程��,但它是相當(dāng)接近的�,因此是可持續(xù)的[25]。提出了一種基于人工神經(jīng)網(wǎng)絡(luò)模型的鋁加工表面粗糙度和TW預(yù)測算法���。他們得出的結(jié)論是���,對于最小表面粗糙度和TW,所研究的最佳參數(shù)是切削速度為88m=min����,進(jìn)料速度為180mm=min,切削深度為1.4mm�,冷卻劑流量為600mL=h[53]。在另一項(xiàng)研究中,硬化鋼被加工����,并對結(jié)果進(jìn)行了[54]的觀察。與干切削工藝相比��,MQL具有在切削速度的各個(gè)層次上提供更好的刀具性能的潛力����。這可以從理論上解釋為在工作和工具的界面上形成一層氧化物,因?yàn)镸QL為界面提供了額外的氧氣��。該層作為保護(hù)膜��,保護(hù)工具材料不與工作材料擴(kuò)散��,從而提高TL��。當(dāng)考慮切削速度時(shí)�����,可以解釋為當(dāng)速度高于最佳值時(shí)���,TL中觀察到顯著下降,主要是由于缺乏保護(hù)層��,最終導(dǎo)致熱裂紋并最終縮短TL。Iqbal等人使用MQL加工硬度為62 HRc的硬化工具鋼���,并研究了各種切削參數(shù)對SR和TL的影響[55]����。在這種情況下��,采用了不同于其他方法的方法�����,進(jìn)行了色散光譜分析和電子顯微鏡檢查�����?����?梢缘贸鼋Y(jié)論����,在較低的進(jìn)給量和轉(zhuǎn)速下,TL和SR值顯示出邊際改善。此外�����,由于MQL的影響����,刀具失效的主要模式是切屑和粘著性,從而提高了TL���。Yan等人���。進(jìn)行了實(shí)驗(yàn),研究了各種類型的潤滑��,即干燥����、洪水和MQL冷卻�����,以提高鍛鋼銑削過程中的加工能力���。他們選擇TW和SR作為輸出參數(shù)�����。作為輸入的MQL的變體是方向�、仰角、壓力和流量����。據(jù)報(bào)道,MQL導(dǎo)致TW和SR降低���,CT也顯著降低��。最優(yōu)值為噴嘴位置120���,仰角為60,最優(yōu)距離為20mm����,最終得到了較好的TL和較低的SR值。另據(jù)報(bào)道����,流量從43.8增加到58.4mL=h導(dǎo)致側(cè)翼磨損值[56]的變化不大�����。Liew等人����。用TiAlN單涂層���、多涂層以及未涂層碳化物工具對STAVAX(改性420不銹鋼)進(jìn)行銑削����。對驅(qū)油和MQL工藝進(jìn)行了研究和比較����。據(jù)報(bào)道,與泛水技術(shù)相比���,霧化導(dǎo)致界面上形成保護(hù)層�,從而降低了摩擦力��,產(chǎn)生適當(dāng)?shù)目杉庸ば?����。成本也降低了��,磨料磨損[57]的機(jī)會也減少了��。

表3.-MQL下各種材料的轉(zhuǎn)動(第二部分)���。

表4.MQL下各種材料的銑削�����。

在使用MQL進(jìn)行銑削操作時(shí)��,TL和CF值可以通過在加工錐形718時(shí)使用植物油來提高���。進(jìn)一步提高M(jìn)QL銑削加工效率的另一種方法是使用低溫壓縮和潤滑液滴,從而降低TW速率���。鈦銑削可以在MQL下成功實(shí)現(xiàn)�。與洪水冷卻方法相比�,MQL也有助于使工具涂層使用時(shí)間更長。此外���,通過調(diào)節(jié)油價(jià)��,可以獲得理想的結(jié)果��。

對于鈦合金�,觀察到具有冷卻空氣的MQL與沒有空氣的MQL相比,TW和SR的效果更好�。

在不同的切割參數(shù)下,MQL下的合金銑削也得到了成功的證明�。據(jù)報(bào)道,冷空氣(渦管)tMQL的結(jié)果與洪水冷卻的結(jié)果相當(dāng)���。植物油在合金加工中也很有效��。一位研究人員的體積濃度測試證明�,在進(jìn)行MQL時(shí)�,濃度比為1:10,優(yōu)于9:10的比率����。

不銹鋼在低速銑削時(shí),用TiAlN=AlCrN納米多層涂層工具得到了更好的效果�����。使用少量礦物油作為噴霧劑可以減少過多的切屑�。

使用mql:鉆孔加工

鉆孔過程的性能很大程度上受所用切削液類型的影響���。哈恩等人對鋁和灰鑄鐵進(jìn)行了鉆孔��,以研究切削液的功能性���。他們使用進(jìn)料���、孔深、材料���、速度�����、冷卻條件和溫度作為輸入?yún)?shù)���,而響應(yīng)參數(shù)是扭矩、孔質(zhì)量����、切屑形貌和SR[58]?�?梢越忉尀榍邢饕河兄跍p少BUE的形成。此外�,冷卻劑不僅從切削區(qū)去除過多的熱量,而且有助于鉆頭邊緣的潤滑��。這在鉆孔技術(shù)領(lǐng)域是一個(gè)很好的研究����,但與目前的技術(shù)相比,它缺乏許多先進(jìn)的技術(shù)方法�����。但這項(xiàng)工作很可能作為進(jìn)一步研究的基礎(chǔ)��。

Rahim和Sasahara使用合成酯類和棕櫚油加工Inconel718(表5)���。他們發(fā)現(xiàn)�����,使用這種冷卻劑的MQL改善了SR和顯微硬度等因素�����,也減少了表面缺陷的[59]���。還進(jìn)行了使用MQL和干切削鉆井Ti-6Al-4V的實(shí)驗(yàn)�,以研究在使用MQL時(shí)的改進(jìn)�����。他們在干切[60]中發(fā)現(xiàn)了最小的TL��。造成這種情況的主要原因可以推斷為缺乏潤滑�����,這反過來又導(dǎo)致工具的嚴(yán)重切削��。在TL��、溫度��、扭矩和力等因素的有利結(jié)果的基礎(chǔ)上���,MQL可以被認(rèn)為是一種更好的方法。選擇棕櫚油作為潤滑劑的原因是它的特性是創(chuàng)造一層薄的潤滑劑�����。在表面粗糙度方面取得了很好的結(jié)果,而鉆井對于考慮散熱和溫度是非常重要的���。通過改變冷卻劑和研究結(jié)果來研究溫度效應(yīng)有很大的范圍���。在另一項(xiàng)研究中,在鈦合金Ti6AlV鉆井時(shí)�����,對溫度觀測進(jìn)行了應(yīng)力作用�����。在這些實(shí)驗(yàn)中���,未涂覆的K10碳化物鉆頭以及TiAlN-��、CrCN-或TiCN涂層鉆頭被[61]使用�。該方法的另一個(gè)不同之處是使用外部和內(nèi)部MQL��,其中冷卻劑通過鉆頭應(yīng)用����?����?梢缘贸鼋Y(jié)論��,與外部相比�����,內(nèi)部MQL的效率更高,在溫度方面效率幾乎翻了一番��。對于未涂覆的鉆頭���,記錄了更高的溫度�����,其中MQL是外部施加的��。還應(yīng)考慮的一個(gè)重要因素是所用方法的芯片形貌和破屑能力��,因?yàn)樗饕獩Q定孔的質(zhì)量����。

表5.-在MQL下對各種材料進(jìn)行碾磨。

Fox-Rabinovich等人���。研究了不同涂層及其對硬質(zhì)合金鉆頭鉆進(jìn)時(shí)TL的影響���。他們比較了MQL和洪水冷卻技術(shù)。進(jìn)行了三組實(shí)驗(yàn)�����,改變了要鉆的孔數(shù)�,從50孔到7000孔不等。在摩擦和漸進(jìn)磨損方面進(jìn)行了詳細(xì)的研究�,而響應(yīng)參數(shù)主要是芯片形貌和側(cè)翼磨損[62]。以非常仔細(xì)的方式設(shè)計(jì)鉆頭�����,以避免干擾MQL過程中形成的霧的流動是另一個(gè)高度重要的點(diǎn)�����。此外����,可以得出結(jié)論�,MQL工藝與適當(dāng)?shù)耐繉庸ぞ咭黄鹗褂每赡軙a(chǎn)生幾乎與洪水冷卻一樣好的結(jié)果�����,因此可以作為昂貴的洪水冷卻方法的一個(gè)很好的替代方案�。對鑄鋁合金盲孔鉆進(jìn)過程中各種外切削液的方法進(jìn)行了研究。其目的是全面了解每種方法在尺寸精度和操作人員接觸危險(xiǎn)氣溶膠方面的相對益處����。干燥切削條件下的尺寸精度較低,與切削速度和進(jìn)給量無關(guān)��。對于剩余的切削液應(yīng)用條件���,最主要的影響是切削速度對孔尺寸的影響。用合成切削液進(jìn)行洪水冷卻是獲得較高孔精度和較低生成氣溶膠的最佳方法�����。在MQL用可溶性礦物油冷卻的情況下��,切削液的含油量阻礙了其冷卻作用���,同時(shí)提供了有限的潤滑����。在驅(qū)油過程中使用的大量流體似乎吸收了切割過程中產(chǎn)生的許多微粒,從而導(dǎo)致較低的霧濃度[63]��。本研究證明�����,與MQL技術(shù)相比�����,洪水冷卻是一種更好的方法����,使未來的研究人員在使用MQL的同時(shí)找出最優(yōu)參數(shù)成為一個(gè)更大的挑戰(zhàn),從而給出與洪水冷卻相似的結(jié)果�。使用的水溶性冷卻劑可能在這樣做中起重要作用。Kilickap等人�。研究了不同切削參數(shù)對Al7075鉆井過程中性能特性的影響。他們評估了工件SR和由于切割過程中的熱量而引起的溫度變化���。使用MQL�、壓縮空氣和干處理(不使用任何冷卻液體)技術(shù)。他們發(fā)現(xiàn)MQL技術(shù)比其他冷卻技術(shù)有更好的效果���。以20m=min的切削速度和0.1mm=轉(zhuǎn)速作為進(jìn)料[64]���,獲得了最佳的表面粗糙度。另外還進(jìn)行了一系列實(shí)驗(yàn)����,以驗(yàn)證MQL在鋁合金圓柱形塊中鉆孔時(shí)的使用效果,而不是傳統(tǒng)的利用金屬工質(zhì)進(jìn)行洪水冷卻的方法�。通過這些實(shí)驗(yàn),得到了一組各種參數(shù)的最佳值:切削速度:300m=min���,壓力:6bar���,油量:80mL=h,錐度:0.266mm=10毫米長度���,進(jìn)給量:0.8毫米=轉(zhuǎn)速,點(diǎn)角�����;135,而工件表面的溫度記錄為32[65]���。此外��,Tasdelen等人通過改變某些條件(如改變油量��、使用乳液����、甚至使用干燥壓縮空氣)使用MQL進(jìn)行了鉆井實(shí)驗(yàn)��。將TW�、芯片接觸、SR等因素作為實(shí)驗(yàn)的響應(yīng)參數(shù)[66]�。可以得出結(jié)論�,MQL有可能在SR方面提供比emul冷卻方法更好的結(jié)果。干燥的壓縮空氣會導(dǎo)致壞空氣SR考慮到工件材料沉積在鉆孔的側(cè)面��,并產(chǎn)生較長的切屑���。Dasch和Kurgin通過改變mist應(yīng)用的方法來檢查MQL:外部MQL���、內(nèi)部單通道和內(nèi)部雙通道MQL�����。仔細(xì)檢查每種情況下形成的霧����,并仔細(xì)計(jì)算濃度和霧的粒度等值���。所得結(jié)果與濕冷系統(tǒng)[67]有很大的競爭��。外部MQL可以被報(bào)道為最便宜和最不復(fù)雜的方法��,盡管它顯示了不成功地鉆深孔的局限性����。另一方面�����,與外部MQL系統(tǒng)相比��,霧應(yīng)用的內(nèi)部系統(tǒng)在執(zhí)行所需的操作方面表現(xiàn)出更好的效率���,比外部MQL系統(tǒng)更復(fù)雜���。記錄的主要缺點(diǎn)是,如果不適當(dāng)?shù)貦z查工具的幾何形狀���,可能導(dǎo)致霧的消散�,從而使優(yōu)化的工具設(shè)計(jì)成為成功應(yīng)用冷卻技術(shù)的必要條件��。Bhowmick等人���。使用干燥和MQL系統(tǒng)鉆取Al合金AM60��。記錄的主要響應(yīng)參數(shù)是鉆頭扭矩和推力�,而冷卻是使用脂肪酸基或蒸餾水基冷卻劑進(jìn)行的�,其應(yīng)用速率可達(dá)10mL=h。由于鎂的沉積和BUE的形成�����,干加工導(dǎo)致了很短的TL���,最終導(dǎo)致了多達(dá)80個(gè)孔的鉆頭失效��。另一方面�����,MQL鉆井的結(jié)果與洪水冷卻系統(tǒng)的參數(shù)非常相似�,提供了更好的TL。工件的溫度也接近浸水條件��,因此MQL由于其較低的成本和環(huán)境友好性[68]而成為一種非常理想的技術(shù)����。Ahsan等人使用高速鋼工具對鋼進(jìn)行鉆孔,并記錄了在干燥���、洪水和MQL條件下產(chǎn)生的孔尺寸�。他們發(fā)現(xiàn)���,與干燥和潮濕條件相比�,MQL條件下的圓度偏差更小[69]��。Tai的一項(xiàng)研究表明�,在鑄鐵深孔鉆削中,孔壁表面產(chǎn)生的熱量是非常重要的����。根據(jù)分析�����,它占工件總吸熱量的24–66%。高氣壓可以成功地抑制切屑堵塞引起的熱量��,并在MQL技術(shù)下實(shí)現(xiàn)穩(wěn)定的深孔鉆孔過程[70]�。

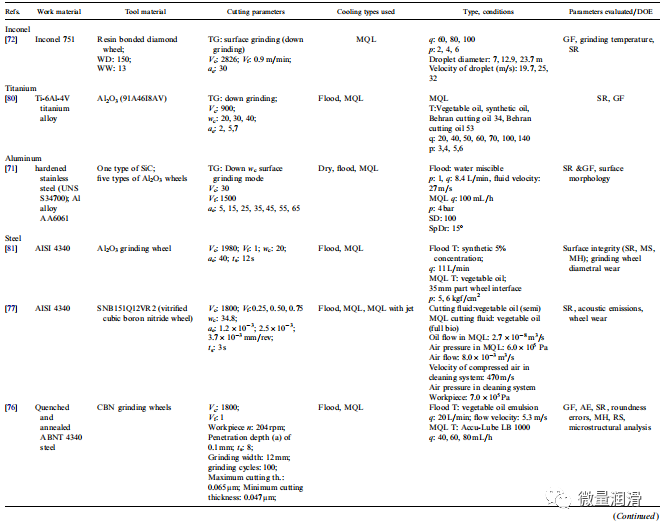

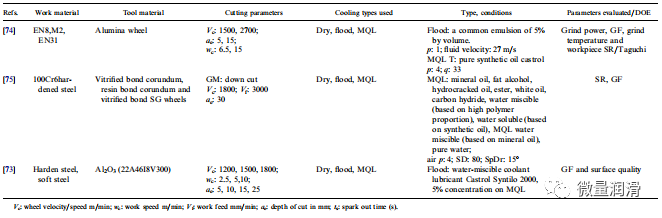

表6.MQL下各種材料的研磨。

只有在孔的表面質(zhì)量可能受到損害的情況下����,才能在外部進(jìn)行MQL鉆井,但為了達(dá)到最佳效果���,內(nèi)部應(yīng)用的MQL是最合適的技術(shù)�����?��?紤]到環(huán)境因素,合成酯很可能被棕櫚油所取代�;因此�����,在鉆探錐形合金和鈦合金時(shí)�,也可以降低成本��。很少有研究人員[63]指出����,在霧潤滑過程中,工作機(jī)制是由于切割流體的蒸發(fā)而不是潤滑而冷卻的�。他們建議需要形成特殊的切割流體來潤滑薄霧,這些薄霧潤滑具有更高的潛在蒸發(fā)熱���。霧潤滑過程中的高氣溶膠濃度表明需要對切割流體的霧化特性進(jìn)行科學(xué)評估����。此外�,它們的制定需要使它們原子化到對人類健康無害的大小范圍。此外�����,如果鉆了超過2000個(gè)孔的Al���,鉆石是更好的選擇�,具有更高的工具壽命。

同樣�,在鎂及其合金的加工過程中,MQL降低了附著力和BUE的形成����,從而提高了表面質(zhì)量和TL���。

使用mql進(jìn)行加工:磨削

在使用MQL的磨削領(lǐng)域已經(jīng)做了大量的工作�,如表6所示��。在磨削過程中�,在材料去除過程中,磨具會向工件傾斜和滑動��。這也導(dǎo)致切割區(qū)溫度以及高比能量���。因此��,為了提高加工效率��,潤滑成為磨削液的重要要求�,隨著切屑的去除和磨削區(qū)的冷卻。這些液體往往會損害環(huán)境以及操作者的健康����。成本因素也以負(fù)的方式貢獻(xiàn),因?yàn)槌杀境隽丝尚行?�。因此�����,與[71]的傳統(tǒng)方法相比�,MQL可以作為這些過程的一個(gè)很好的替代方案。Balan等人對Inconel751進(jìn)行了磨削研究���。以探討各種MQL參數(shù)對磨削性能的影響�?����?梢越忉?����,與傳統(tǒng)方法相比�,MQL可以降低磨削力(GF)���、SR和溫度。此外���,還可以報(bào)道MQL工藝在磨削過程中具有定量意義��。通過增加MQL中的流體和空氣壓力�,可以達(dá)到最小的GF和SR��。在較低(2巴)氣壓[72]下�����,觀察到GF��、溫度和粗糙度的升高��。在考慮MQL參數(shù)時(shí)�,這項(xiàng)研究是無可挑剔的��,但為了獲得準(zhǔn)確的結(jié)果��,車輪速度�����、工作進(jìn)給和切割深度等因素也應(yīng)該是不同的。另一項(xiàng)研究是對鋼磨削的工作硬度��、進(jìn)給量����、切削深度和車輪轉(zhuǎn)速對表面性能的影響進(jìn)行研究,以獲得最佳的性能結(jié)果����。觀察到,在使用MQL磨削100Cr6硬化鋼時(shí)�,隨著質(zhì)量的提高,表面光潔度得到了改善�。相反,在磨削42CrMo4軟鋼時(shí)�����,與洪水冷卻[73]相比�����,表面粗糙度結(jié)果為負(fù)值。當(dāng)臨界切削深度和潤滑增加時(shí)��,形成的切屑可能厚度較低�����,晶粒較小�,從而導(dǎo)致未切屑的產(chǎn)生。但在100Cr6硬化鋼的情況下�����,芯片的形成是通過脆性斷裂機(jī)制發(fā)生的����。MQL導(dǎo)致切向力降低,進(jìn)而導(dǎo)致工作-工具界面的晶粒更好地滑移�����,從而獲得更好的表面光潔度和降低的GF����。在MQL磨削的情況下��,由于潤滑效果���,差異顯著����。此外,金屬的去除是由于剪切或破裂而發(fā)生的��,而在傳統(tǒng)的方法中����,則是由于斷裂的剪切而發(fā)生的。MQL流量也可以變化�,以找出變化的趨勢。Barczak等人���。對MQL和傳統(tǒng)加工方法的三種鋼-EN8���、M2和EN31進(jìn)行了研究。他們評估SR�����,GT���,功率和特定力����。得出的結(jié)論是,MQL的結(jié)果與洪水冷卻方法非常相似����,盡管成本系數(shù)[74]較高。從響應(yīng)參數(shù)�、GF和SR等方面研究了不同冷卻劑以及砂輪材料對磨削過程性能的影響。對MQL���、干式和洪水冷卻方法進(jìn)行了許多實(shí)驗(yàn)��,其中使用了11種不同類型的冷卻劑��,而使用的車輪材料是樹脂粘結(jié)剛玉����、玻璃化粘結(jié)剛玉和玻璃化粘結(jié)[75]�。這些觀察可以用SR輪提供與其他變體相比的最佳結(jié)果來解釋。此外�,它沒有顯示任何變化的性能��,由于車輪材料的變化,也減少了芯片加載效應(yīng)�����。Alves等人���。研究了MQL的行為���,通過特殊噴嘴的裝配來開發(fā)流體的方法。用粉碎植物油在壓縮空氣流動中進(jìn)行鋼的MQL研磨��。他們評估了表面完整性和砂輪直徑磨損���。他們得到了相當(dāng)令人鼓舞的結(jié)果��,表面完整性和TW與MQL��。他們在空氣(26.4m=s)和潤滑劑(40mL=h)[76]中獲得了最佳的性能��。另一項(xiàng)研究調(diào)查了硬化不銹鋼和鋁合金的可磨性使用干�,多量子層�,和傳統(tǒng)的流體技術(shù)。試驗(yàn)了五種剛玉砂輪和一種碳化硅砂輪以及植物油和合成酯MQL油���。他們研究了車輪材料和冷卻劑類型對GF�、表面溫度和表面形貌等因素的影響。他們發(fā)現(xiàn)合成酯MQL油的性能優(yōu)于其他植物基MQL油[71]����。當(dāng)執(zhí)行MQL冷卻時(shí),使用軟車輪可以提供更好的可磨性����。使用植物油基MQL研磨鋁基合金的SR非常低,而使用基于酯的添加劑的表面粗糙度非常高���,這主要是由于芯片加載對磨輪的影響���。奧利維埃拉等人。使用玻璃化CBN輪對AISI4340鋼進(jìn)行MQL研磨����。此外,還使用了一種用于切割區(qū)的噴氣式飛機(jī)����,通過去除冷卻劑和芯片來幫助清潔切割區(qū)。分析了工件SR和圓度誤差�����、直徑車輪磨損���、過程產(chǎn)生的AE以及地面和地下的金屬平面圖像�����。結(jié)果表明���,采用清洗射流技術(shù)作為MQL技術(shù)的改進(jìn),對降低切削液[77]消耗具有積極的作用�����。MQL工藝用于磨削是成功的���,甚至有可能超過傳統(tǒng)的浸水方法���。由于高度合理的材料去除率,較低的摩擦導(dǎo)致表面性能的改善���,而TW趨于下降�����。與浸水或干切工藝相比��,正確計(jì)算切削參數(shù)的選擇往往使加工過程具有很高的經(jīng)濟(jì)性�����。壓力值從4到10巴可用于更好的結(jié)果��。

結(jié)論

對于所有材料的車削��、銑削���、鉆孔和磨削�����,MQL給出了類似的結(jié)果���。與干法加工相比,MQL加工的性能有了明顯的提高�����,如果與洪水加工進(jìn)行比較,得到更有意義的結(jié)果(很少有研究)�����。研究發(fā)現(xiàn)�,MQL通過降低CT來提高其有效性���。通過MQL的應(yīng)用=減少了刀具尖端的磨損和損傷���,提高了工件的尺寸精度和表面完整性。因此�����,MQL不僅可以改善環(huán)境友好性�,而且可以改善加工特性。切削深度�����,切削速度等加工參數(shù)���。與大量MQL參數(shù)的相互作用�,如潤滑劑的類型、噴嘴的計(jì)數(shù)等���。傾向于使理解變得復(fù)雜����,因此需要更好地研究這些因素的相互作用����,以便使其易于理解[78]。有許多方法可以進(jìn)一步研究和改進(jìn)MQL�����,并利用我們的優(yōu)勢�����。首先���,該芯片疏散系統(tǒng)可以進(jìn)一步提高其效率����。此外,對冷卻技術(shù)和刀具材料的進(jìn)一步研究也可以取得更好的結(jié)果�。說到它的經(jīng)濟(jì)點(diǎn),使用植物油可以使它與其他工藝相比非常經(jīng)濟(jì)����。因此,考慮到其經(jīng)濟(jì)性和環(huán)境友好性���,可以得出結(jié)論�,MQL是未來加工操作中常規(guī)工藝的一種可能的替代方案�。